化工設備在長期運行中容易積累各類沉積物,包括反應殘留、無機垢、油脂沉積和聚合物殘留物。這些污垢若不及時清除,不僅會影響設備性能,還可能導致產品質量下降甚至安全隱患。選擇合適的清洗方法對化工設備的維護至關重要。在眾多清洗技術中,超聲波清洗因其高效、環保、無損傷的特點,逐漸成為化工行業關注的焦點。

超聲波清洗的基本原理與特點

超聲波清洗是利用高頻聲波在液體中傳播時產生的空化效應、微射流和加速度流動作用,通過物理方式剝離污垢。超聲波產生的微小氣泡在崩潰瞬間釋放出強大能量,能夠清除頑固污漬,進入設備內部細小縫隙與盲孔進行全面清洗。

相較傳統的化學清洗或高壓水清洗,超聲波清洗具備以下顯著優點:

能清洗復雜形狀、內部結構精密的設備;

提高清洗效率,縮短停機維護時間;

降低化學藥劑使用量,減少環境污染;

減少人工操作,提升清洗一致性和安全性。

這些特性使得超聲波清洗成為化工設備清洗的理想選擇,尤其適用于高潔凈度要求的場合。

可使用超聲波清洗的典型化工設備類別

超聲波清洗機在化工行業的應用涵蓋了各種設備類型,包括但不限于:

1. 反應釜與攪拌器

反應釜在長期使用中容易形成聚合物結垢、催化劑殘留等,傳統清洗方法難以徹底去除。超聲波清洗可以滲透到釜體內壁和攪拌槳葉復雜結構的每一個細小角落,提高清洗徹底度。

2. 熱交換器管束與板片

換熱器的管內水垢、油脂及無機鹽沉積嚴重影響熱傳導效率。超聲波清洗能夠有效去除沉積,恢復熱交換性能,延長設備使用壽命。

3. 濾芯及過濾器部件

在精細化工和制藥工藝中,過濾器的清潔至關重要。超聲波清洗能高效去除濾芯表面與孔隙內的微粒、膠狀物和殘留物,保證系統運行穩定。

4. 化學品儲罐與管道系統

大型儲罐和細長管道內部往往積累沉積層,超聲波清洗配合循環系統能實現無死角清潔,尤其適合清除有機殘渣、油脂類污垢。

5. 儀表傳感器與閥門組件

化工生產中使用的流量計、PH計、閥門組件表面容易沉積化學品殘留,影響測量精度和運行性能。超聲波可以在不損傷設備的情況下徹底清潔。

不同清洗需求對應的超聲波參數配置

為了實現最佳清洗效果,針對不同類型的化工設備,需要合理配置超聲波清洗機的關鍵參數:

頻率選擇:

低頻(20-28kHz):適合去除厚重結垢和粘附牢固的污染物。

中頻(40-80kHz):適合常規沉積物和中等污垢清洗。

高頻(>80kHz):適合微粒沉積、精密部件、易損材料清洗。

功率密度控制:

重污染工件需高功率密度(0.5-1.0W/cm2以上);

精密設備需適當降低功率密度(0.2-0.5W/cm2),避免清洗過程中出現表面損傷。

清洗液選擇:

依據污染物性質選擇堿性除油劑、酸性除垢劑或專用中性清洗液,確保清洗效果與材料兼容性。溫度控制:

最佳清洗液溫度通常在40℃-70℃之間,部分重油污或聚合物沉積物需要更高溫度輔助軟化污垢。

超聲波清洗在化工設備中的實際應用案例分析

在實際應用中,超聲波清洗已成功應用于多個典型化工場景。例如:

石油化工廠換熱器清洗:采用大型超聲波清洗槽對換熱器板片進行處理,清洗后傳熱效率提升20%以上。

精細化工反應釜清洗:超聲波清洗有效剝離釜內殘留的聚合物沉積,減少清洗時間70%。

制藥行業過濾器清洗:使用高頻超聲波設備,徹底去除藥品殘留,保障生產潔凈度標準。

這些實際案例充分驗證了超聲波清洗機在化工設備清潔維護中的可靠性和高效性。

應用超聲波清洗機清潔化工設備時的注意事項

雖然超聲波清洗機在化工領域具有顯著優勢,但在具體應用時也需注意以下事項:

設備材質匹配性確認:

某些特殊合金、軟性密封材料等對超聲波較為敏感,需提前確認材質兼容性。合理設定清洗工藝參數:

包括頻率、功率、溫度、時間等,避免因設置不當導致設備損傷或清洗效果不佳。選用防腐型超聲波清洗設備:

對于接觸腐蝕性介質的應用,優先選用耐腐蝕材料制造的清洗槽(如316L不銹鋼)。防止交叉污染:

在多批次、多種化學品設備清洗時,應制定嚴格的清洗液更換與漂洗流程,防止殘留交叉反應。定期維護超聲波系統:

包括換能器檢查、發生器電路維護、槽體裂紋檢測,確保超聲波系統長期高效運行。

通過科學管理和合理應用,超聲波清洗技術可以成為提升化工生產效率、保障產品質量、降低設備運維成本的有力助手。

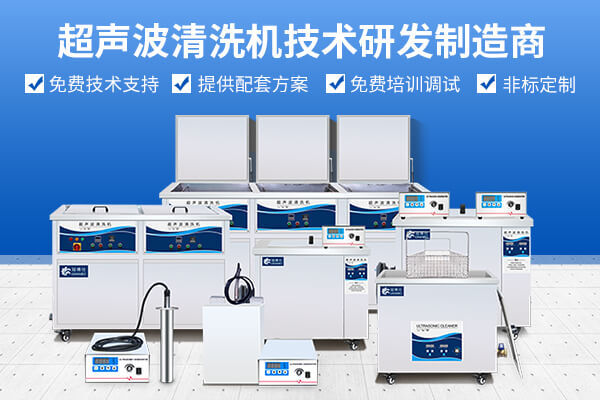

冠博科技

冠博科技